Häufige Druckfehler beheben: So gelingen deine 3D-Drucke immer

3D-Druck ist faszinierend, aber manchmal kann der Weg zum perfekten Ausdruck steinig sein. Kennst du das? Du startest einen Druck voller Vorfreude, nur um später festzustellen, dass etwas nicht stimmt. Keine Sorge, das passiert den Besten! Viele Druckfehler sind häufig und lassen sich mit dem richtigen Wissen leicht beheben. In diesem Blogpost tauchen wir in die Welt der gängigsten Probleme ein und zeigen dir, wie du sie ein für alle Mal aus der Welt schaffst.

1. Haftungsprobleme der ersten Schicht (Warping, Ablösung)

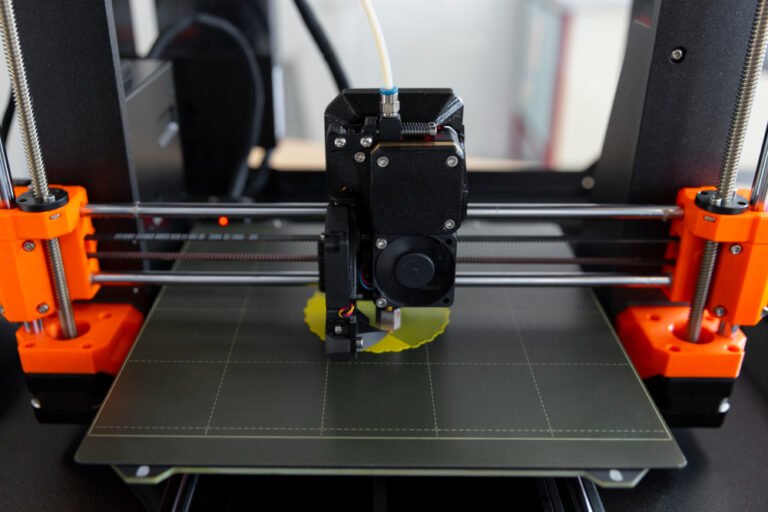

Der Albtraum eines jeden 3D-Druckers: Das Bauteil löst sich vom Druckbett oder die Ecken heben sich an (Warping). Eine schlechte Haftung der ersten Schicht ist der häufigste Grund für Fehldrucke.

Ursachen & Lösungen:

- Verschmutztes Druckbett: Staub, Fingerabdrücke oder Klebstoffreste können die Haftung beeinträchtigen.

- Lösung: Reinige dein Druckbett regelmäßig gründlich. Bei Glasplatten hilft Isopropanol oder Fensterreiniger. Bei PEI-Platten warmes Wasser und Spülmittel.

- Falscher Z-Offset: Ist die Düse zu weit vom Druckbett entfernt, haftet das Material nicht richtig. Ist sie zu nah dran, kann es zu Verstopfungen oder Kratzern kommen.

- Lösung: Kalibriere den Z-Offset sorgfältig. Die erste Schicht sollte leicht gequetscht aussehen, aber nicht transparent werden. Ein „Papiertest“ ist ein guter Startpunkt.

- Unzureichende Betttemperatur: Viele Materialien benötigen eine bestimmte Betttemperatur, um gut zu haften.

- Lösung: Überprüfe die empfohlenen Temperaturen für dein Filament und passe die Einstellung entsprechend an. Für PLA sind oft 50-60°C ausreichend, für PETG 70-80°C und für ABS sogar über 100°C.

- Zugluft oder Temperaturschwankungen: Plötzliche Abkühlung kann Warping verursachen, besonders bei Materialien wie ABS.

- Lösung: Schütze deinen Drucker vor Zugluft. Ein Gehäuse oder eine Einhausung kann Wunder wirken.

- Keine oder unzureichende Haftmittel: Manchmal benötigt das Druckbett etwas Unterstützung.

- Lösung: Nutze Haftmittel wie 3DLac, Haarspray (ohne Zusätze), Klebestift (wasserlöslich) oder spezielle Druckbettfolien.

2. Stringing (Fädenziehen)

Wenn dein Druckobjekt aussieht, als hätte eine Spinne darauf ihr Unwesen getrieben, hast du es mit Stringing zu tun. Dünne Fäden ziehen sich zwischen verschiedenen Teilen des Drucks.

Ursachen & Lösungen:

- Falsche Retraction-Einstellungen: Das Filament wird beim Bewegen des Druckkopfes nicht schnell genug oder weit genug zurückgezogen, sodass Material aus der Düse tropft.

- Lösung: Erhöhe die Retraction Distance (Rückzugslänge) und/oder die Retraction Speed (Rückzugsgeschwindigkeit) in deinem Slicer. Taste dich langsam heran, um Verstopfungen zu vermeiden.

- Zu hohe Drucktemperatur: Eine zu hohe Temperatur macht das Filament flüssiger und anfälliger für Stringing.

- Lösung: Senke die Drucktemperatur schrittweise in 5-Grad-Schritten und teste das Ergebnis.

- Feuchtigkeit im Filament: Feuchtes Filament kann beim Erhitzen Dampfblasen bilden, die zum Stringing beitragen.

- Lösung: Trockne dein Filament. Dafür gibt es spezielle Trockner, oder du kannst es im Backofen bei niedriger Temperatur (z.B. 40-50°C für PLA) trocknen. Lagere Filament immer trocken.

3. Unterextrusion (Fehlende oder dünne Linien)

Dein Druck sieht lückenhaft aus, hat zu dünne Wände oder die Schichten verbinden sich nicht richtig? Das deutet auf Unterextrusion hin – es kommt nicht genug Filament aus der Düse.

Ursachen & Lösungen:

- Verstopfte Düse: Eine teilweise oder vollständig verstopfte Düse ist der häufigste Übeltäter.

- Lösung: Reinige die Düse. Das kann durch „Cold Pulls“ (Atomic Pulls) oder durch das vorsichtige Entfernen von Verstopfungen mit einer feinen Nadel geschehen. Eventuell muss die Düse ausgetauscht werden.

- Falscher Filamentdurchmesser im Slicer: Wenn der im Slicer eingestellte Filamentdurchmesser nicht mit dem tatsächlichen Durchmesser übereinstimmt, kommt es zu Problemen.

- Lösung: Miss den Durchmesser deines Filaments und gib den korrekten Wert im Slicer ein (meist 1.75 mm oder 2.85 mm).

- Verstopftes oder blockiertes Hotend/Bowden-Tube: Krümel im Hotend oder eine geknickte Bowden-Tube können den Filamentfluss behindern.

- Lösung: Zerlege das Hotend und reinige es. Überprüfe die Bowden-Tube auf Knicke und Verstopfungen.

- Zu geringer Flow-Rate/Extrusion Multiplier: Diese Einstellung bestimmt, wie viel Material extrudiert wird.

- Lösung: Erhöhe den Flow-Rate in deinem Slicer schrittweise (z.B. in 5%-Schritten), bis die Lücken verschwinden. Beginne immer mit 100%.

- Problem mit dem Extruder: Eine zu lose Extruderschraube oder ein verschlissenes Extruderzahnrad kann dazu führen, dass das Filament nicht richtig transportiert wird.

- Lösung: Prüfe die Spannung des Extruders und reinige das Zahnrad.

4. Überextrusion (Materialüberschuss, Blobs und Zits)

Das Gegenteil von Unterextrusion: Es kommt zu viel Material aus der Düse. Das äußert sich in unschönen Wülsten, Klumpen oder einem übermäßig voluminösen Druck.

Ursachen & Lösungen:

- Zu hoher Flow-Rate/Extrusion Multiplier: Die häufigste Ursache.

- Lösung: Reduziere den Flow-Rate in deinem Slicer schrittweise (z.B. in 2%-Schritten), bis das Problem behoben ist.

- Falscher Filamentdurchmesser im Slicer: Wenn der im Slicer eingestellte Durchmesser zu klein ist, denkt der Drucker, er müsse mehr Material extrudieren.

- Lösung: Miss den tatsächlichen Durchmesser deines Filaments und korrigiere den Wert im Slicer.

- Zu hohe Drucktemperatur: Macht das Material flüssiger und anfälliger für Überextrusion.

- Lösung: Senke die Drucktemperatur in kleinen Schritten.

5. Schichtversatz (Layer Shifting)

Dein Druck sieht aus, als wäre er in der Mitte verrutscht? Das ist Schichtversatz, oft verursacht durch mechanische Probleme.

Ursachen & Lösungen:

- Lose Riemen: Die Riemen für die X- und Y-Achse sind nicht straff genug.

- Lösung: Ziehe die Riemen fest. Sie sollten gespannt sein, aber nicht so fest, dass sie Geräusche machen.

- Zu hohe Druckgeschwindigkeit: Der Drucker kann mit den schnellen Bewegungen nicht Schritt halten.

- Lösung: Reduziere die Druckgeschwindigkeit, besonders bei komplexen Drucken.

- Hindernisse auf der Bewegungsbahn: Kabel, das Druckobjekt selbst oder andere Gegenstände können den Druckkopf blockieren.

- Lösung: Sorge für einen freien Arbeitsbereich. Überprüfe, ob der Druckkopf oder das Kabel am Druckobjekt hängen bleiben kann.

- Schlechte Motorstromstärke oder überhitzte Motoren: Seltenere Ursachen, aber möglich.

- Lösung: Überprüfe die Treiberstromstärke deiner Motoren oder sorge für bessere Kühlung der Motortreiber.

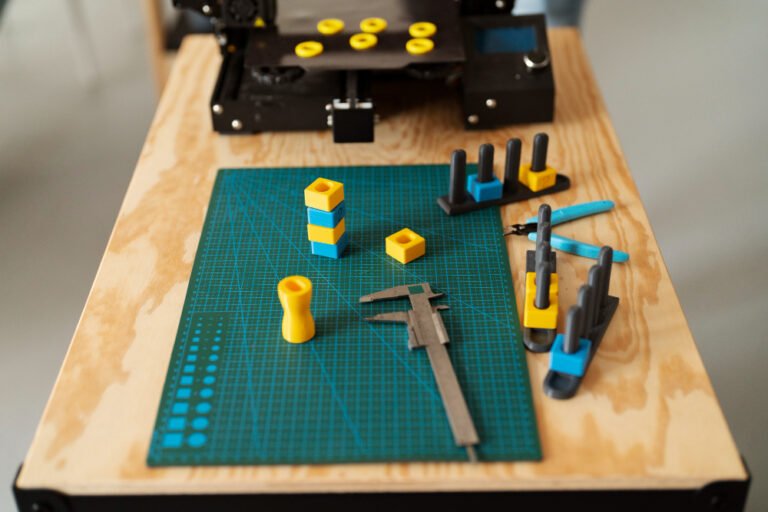

Fazit: Geduld und systematisches Vorgehen

3D-Druck ist ein Prozess des Lernens und Optimierens. Viele Probleme lassen sich durch systematisches Vorgehen lösen: Ändere immer nur eine Einstellung auf einmal und drucke dann ein Testobjekt, um die Auswirkungen zu sehen. Es gibt unzählige Testdrucke online, die speziell dafür entwickelt wurden, Druckfehler aufzudecken.